GHP co to?

GHP – dobra praktyka higieniczna

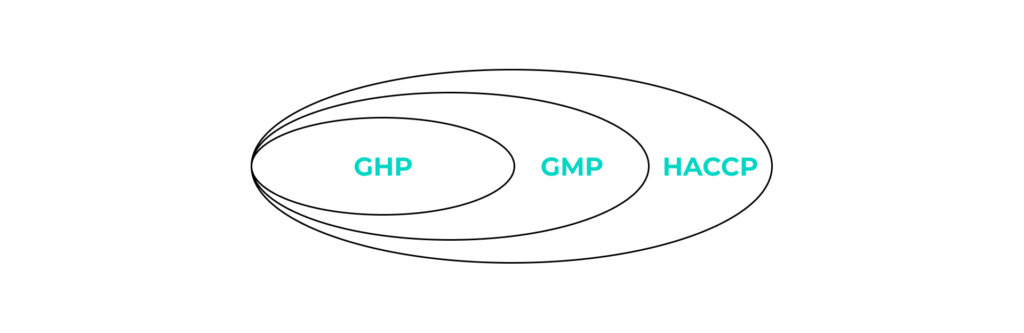

GHP to pochodzący z angielskiego skrót od słów Good Hygienic Practice i oznacza Dobrą Praktykę Higieniczną. Razem z GMP (Good Manufacturing Practice), czyli Dobrą Praktyką Produkcyjną, stanowią dwa podstawowe systemy, które mają na celu zapewnić bezpieczeństwo i higienę w środowiskach pracy i procesach, które mają coś wspólnego z produkcją lub przetwarzaniem żywności. GMP i GHP to szereg zasad i działań, które mają zapewnić bezpieczeństwo żywności i są wykorzystywane przez system HACCP.

Wracając do GHP, jak sama nazwa wskazuje, system ten dotyczy wszystkich działań i czynności, jakie powiązane są ze środkami związanymi z produkowaniem lub przetwarzaniem bezpiecznej żywności. Jego celem jest określenie standardów i zasad w odniesieniu do higieny środowiska pracy i wszystkich procesów w zakładach produkcji żywności lub przetwarzania żywności.

Definicję GHP można znaleźć w art. 3 ust. 3 pkt. 8 Ustawy o bezpieczeństwie żywności i żywienia.

Najważniejsze informacje o zasadach GHP

Zasady Dobrej Praktyki Higienicznej GHP określają czynności, które powinny zostać podjęte, ale też warunki higieniczne niezbędne do spełnienia i sprawowania nam nimi kontroli, na każdym z etapu produkcji, przetwarzania czy dystrybucji żywności, tak aby zapewnić bezpieczeństwo tej żywności.

Określone zasady mają na celu zapewnienie konsumentom, czyli finalnym odbiorcom gotowego produktu, bezpieczeństwa zdrowotnego żywności.

W ramach GHP można zamknąć wszystkie środki i warunki, jakie są niezbędne do zapewnienia użyteczności i bezpieczeństwa przez ludzi wytwarzanych środków spożywczych.

Dodatkowo Dobra Praktyka Higieniczna może być przydatna w miejscach, gdzie niemożliwe jest wdrożenie całego systemu HACCP, ze względu na brak możliwości wyznaczenia krytycznych punktów kontroli. W takiej sytuacji GHP zastępuje monitorowanie tych punktów.

Czym się różni GHP od GMP?

GMP, czyli Dobra Praktyka Produkcyjna, jest kolejnym etapem po systemie GHP, który podobnie jak praktyka higieniczna stanowi zbiór zasad i procedur, ale nie dotyczy przestrzegania higieny, a stricte procesów produkcyjnych. Określa jakie warunki musi spełniać proces produkcji żywności, aby zapewniał bezpieczeństwo finalnego produktu.

W uproszczeniu GMP to warunki organizacyjno – techniczne, a GHP to wszelkie warunki higieniczne.

Kwestie dotyczące GMP reguluje dodatkowo ROZPORZĄDZENIE KOMISJI (WE) NR 2023/2006 z dnia 22 grudnia 2006 r. w sprawie dobrej praktyki produkcyjnej w odniesieniu do materiałów i wyrobów przeznaczonych do kontaktu z żywnością

Różnice między tymi dwoma systemami to aspekty, których dotyczą, ale ich założenia i cel są takie same. Wdrażanie wskazanych systemów bezpieczeństwa żywności minimalizuje ryzyko chociażby zanieczyszczenia żywności. Niektóre wymagania GMP obejmują pewne elementy GHP, dlatego bardziej niż o różnicach można w tym przypadku mówić o zależnościach, ponieważ na dość dużo skalę uzupełniają się one wzajemnie.

Obszary GMP to takie kwestie jak:

- maszyny i urządzenia,

- budynek,

- wyposażenie budynku,

- używane surowce i materiały.

Natomiast dobra praktyka higieny wśród swoich obszarów będzie miała:

- higienę osobistą personelu,

- procesy mycia i dezynfekcji,

- stan zdrowia pracowników,

- kursy i szkolenia personelu.

Dodatkowe informacje o GHP i GMP można znaleźć tutaj.

Dobra praktyka higieniczna - wymagania

Wymagania sanitarno-higieniczne, które muszą być spełnione w celu zapewnienia bezpieczeństwa zdrowotnego wytwarzanych produktów żywnościowych, określone są w dyrektywie 93/43/EEC z dnia 14 czerwca 1993 r. w sprawie higieny środków spożywczych oraz w Kodeksie Żywnościowym.

Poniżej znajdują się informacje, jakie wymogi dotyczące higieny powinny być spełnione, do wdrożenia systemu GHP.

- Lokalizacja zakładu i kwestie dotyczące otoczenia zakładu – należy tu wziąć pod uwagę wszystkie okoliczności związane z infrastrukturą, np. potencjalne źródła zanieczyszczeń, takie jak składowiska odpadów. Lokalizacja i ułożenie zakładu powinny uwzględniać odpowiednią odległość od tego typu miejsc,

- Układ funkcjonalny zakładu – należy zapewnić odpowiednie rozmieszczenie wszystkich pomieszczeń. Najlepiej, jeśli są one podzielone strefami, odpowiednio niskiego, średniego i wysokiego ryzyka, w zależności od zagrożeń, w taki sposób aby zapewnić najwyższą jakość zdrowotną żywności. Dodatkowo pomieszczenia zakładu powinny być funkcjonalne, w tym celu można je podzielić na cztery części: magazynową, produkcyjną, ekspedycyjną i socjalną.

- Odpowiednie wyposażenie w maszyny i urządzenia – dobre zaplecze technologiczne pozwoli, aby produkcja żywności odbywała się w bezpiecznym środowisku. Wszystkie maszyny powinny być usytuowane w taki sposób, aby nie zakłócać ich funkcjonowania. Dodatkowo należy dbać o bieżące naprawy, konserwacje i czyszczenie wszystkich urządzeń w firmie.

- Procesy mycia i dezynfekcji – w zakresie higieny procesów produkcyjnych, każde przedsiębiorstwo, którego dotyczy obrót żywnością musi po zakończonej pracy lub zmianie myć i dezynfekować maszyny używane do produkcji lub przetwarzania żywności. Czynności te powinny być przeprowadzane według określonych procedur i instrukcji, z zachowaniem zasad higieny odpowiednich dla danego zakładu.

- Zaopatrzenie w wodę – każdy zakład związany z żywnością, do prawidłowej realizacji procesów technologicznych, musi posiadać dobre ujęcie wody,. Istotne jest również zapewnieni odpowiednich warunków do jej prawidłowego dystrybuowania i magazynowania.

- Kontrola odpadów – firmy powiązane z obrotem żywnością powinny posiadać odpowiednie systemy usuwania odpadów i śmieci. Żywność i woda powinny być odpowiednio zabezpieczone przed kontaktem z odpadami.

- Skuteczne zabezpieczanie zakładu przed szkodnikami – przedsiębiorstwa powinny posiadać odpowiednie systemy, dotyczące monitorowania obecności szkodników w zakładzie i sprawnego i skutecznego ich usuwania.

- Szkolenie personelu – bardzo duże znaczenie mają czynniki ludzkie, dlatego pracownicy powinni być przeszkoleni w zakresie przestrzegania zasad higieny odpowiednich do wykonywanej pracy oraz sposobu ich postępowania na stanowiskach pracy.

- Higiena personelu – w zakładzie powinna znajdować się chociażby instrukcja dokładnego mycia i dezynfekcji rąk. Personel może stanowić potencjalne źródło zanieczyszczeń żywności, dlatego ważne jest przestrzeganie określonych zasad higieny, ale też wytyczenie dla pracowników odrębnych stref socjalnych.

- prowadzenie zapisów i dokumentów z zakresu Dobrej Praktyki Higienicznej.

Dekalog GHP

GHP, czyli Dobra Praktyka Higieniczna, jest realizowana wokół 10 wytycznych, którymi są:

- Posiadanie wymaganych instrukcji i i odpowiednich procedur.

- Postępowanie dokładnie według zapisów instrukcji i procedur.

- Praca z użyciem właściwych surowców lub półproduktów.

- Dobry stan techniczny urządzeń i maszyn oraz należyta dbałość o ich czystość.

- Maksymalne ograniczanie ryzyka zanieczyszczenia produktów, pomieszczeń, sprzętów i urządzeń.

- Przeciwdziałanie błędom i pomyłkom oraz praca w skupieniu.

- Niezwłoczne zgłaszanie wszelkich nieprawidłowości i odchyleń od obowiązujących procesów i instrukcji.

- Dbanie o higienę osobistą oraz czystość maszyn i urządzeń.

- Zapisywanie wszystkich parametrów i przebiegu procesu.

- Odpowiedzialność za wykonywane czynności.

Wszystkie wymienione elementy są niezbędne, aby w zakładzie obrotu żywnością zapewnić całkowite bezpieczeństwo żywności. System GHP jest niezwykle istotny i powinien być z należytą dbałością wdrażany w firmach. Zasady Dobrej Praktyki Higienicznej powinny być ściśle przestrzegane we wszystkich firmach, które mają do czynienia z żywnością.

W Webszkolenie możesz przejść szkolenia dla:

- pracowników produkcji artykułów spożywczych,

- pracowników obrotu żywnością,

- branży HoReCa,

- pracowników stołówki,

- piekarni, cukierni czy kawiarni.