GMP - co oznacza?

GMP – co oznacza?

GMP to skrót pochodzący od angielskiego Good Manufacturing Practice i oznacza Dobrą Praktykę Produkcyjną. Jest to zbiór określonych czynności, które mają umożliwić zapewnienie prawidłowego procesu wytwarzania produktu w procesie produkcji przemysłowej, np. podczas procesu produkcji żywności. W ogólnym ujęciu, głównym celem dobrej praktyki produkcyjnej GMP jest zapewnienie maksymalnego bezpieczeństwa końcowemu odbiorcy gotowego produktu.

GMP to zestaw standardów, które najczęściej stosowane są w takich dziedzinach jak branża spożywcza i farmakologiczna. Zasady dobrej praktyki produkcyjnej nastawione są na higienę produkcji i wytwarzanie produktów spełniających najwyższe standardy jakości. Z GMP niejako wiąże się GHP, czyli Dobra Praktyka Higieniczna. Informacje dotyczące GMP można znaleźć, między innymi, na oficjalnych państwowych stronach.

Standardy jakości GMP

W pierwotnych założeniach GMP było przewidziane dla branży farmaceutycznej, ale z czasem ustalone standardy zostały przeniesione do innych branż.

Przestrzeganie standardów Dobrej Praktyki Produkcyjnej GMP daje konsumentom, czyli końcowym odbiorcom produktu pewność, że wytworzony produkt jest najwyższej jakości. Zasady GMP eliminują przypadkowość z procesu produkcji, a zapewniają przebieg procesu zgodnie z określanymi i spisanymi (np. w formie instrukcji) wymaganiami.

Standardy jakości GMP dotyczą tak naprawdę całego procesu produkcji, od pozyskania surowców/materiałów, po ich dostarczenie klientowi. Można śmiało powiedzieć, że GMP to system zarządzania jakością, który polega na ścisłej kontroli nad właściwie całą pracą zakładu produkcyjnego. Zasady są ściśle określone dla każdego etapu produkcji: zakup surowców, transport, przechowanie, produkcja (z podziałem na jej wszystkie etapy), magazynowanie i sprzedaż.

Trzeba podkreślić, że spełnianie wymagań Dobrej Praktyki Produkcyjnej to także spisywanie instrukcji i procedur, które precyzyjnie opiszą wszystkie założenia, w tym szkolenia pracowników, zasady pracy i konserwacji maszyn, miejsca pracy, higieny, dezynfekcji etc. Nie może być miejsca na przypadkowe i spontaniczne decyzje. Od początku do końca wszystkie procesy są opisane, a spisane zasady muszą być rzetelnie przestrzegane.

GMP pozwala na dostosowanie procesów technologicznych w takich sposób, żeby wyeliminować prawdopodobieństwo zanieczyszczenia finalnego produktu. Natomiast prowadzenie dokumentacji, spisywanie zasad i instrukcji pozwala na uniknięcie błędów. Przejrzysta dokumentacja eliminuje też wątpliwości, które mogą pojawiać się przy ustnym przekazywaniu informacji.

Dobra Praktyka Produkcyjna – wdrożenie

Wymagania dotyczące Dobrej Praktyki Produkcyjnej GMP są traktowane bardzo poważnie i są przedstawione w wielu aktach prawnych, takich jak Rozporządzenia Unijne, krajowe oraz normy międzynarodowe.

GMP to szereg obowiązków dla firm, skupionych w dużej mierze na tworzeniu pisemnych procedur i instrukcji, których w dalszym etapie należy przestrzegać. Takie procedury, mimo że tworzone na bazie ogólnych zasad i standardów, powinny być indywidualne dla danego przedsiębiorstwa i zgodne ze stanem faktycznym. Wszelkie instrukcje powinny być dostępne dla pracowników zaangażowanych w proces produkcji w każdym momencie. Ponadto powinny ułatwiać pracę.

Warto zaznaczyć, że w praktyce dokumentacja GMP jest obowiązkowa i wymagana przez Sanepid.

Najważniejsze zasady, czyli dekalog GMP

Zasady GMP są rozległe i zróżnicowane, w zależności od branży. Jednak stosując Dobrą Praktykę Produkcyjną można odnosić się do 10 zasad GMP, które zostały zaproponowane przez Instytut Żywności i Żywienia, nazywane dekalogiem GMP. Reguły te to:

- Ze wszystkimi instrukcjami należy zapoznać się przed rozpoczęciem pracy.

- Zasady opisane w instrukcjach muszą być zawsze przestrzegane. W razie wątpliwości należy odwołać się do przełożonego lub określonej dokumentacji.

- Należy dokonywać oceny jakości surowców oraz sprawdzać ich odpowiedniość.

- Przed przystąpieniem do pracy niezbędna jest ocena stanu technicznego maszyn i sprzętów.

- Produkt nie może zostać zabrudzony.

- W trakcie wykonywania pracy wymagane jest skupienie. Należy też unikać błędów.

- Wszelkie ewentualne błędy i nieprawidłowości muszą być zgłoszone przełożonym.

- Ze szczególną starannością należy dbać o higienę osobistą w miejscu pracy.

- Wszystkie dane dotyczące wykonywanych procesów muszą być zapisywane.

- Za wszystkie działania podejmowane w ramach procesów produkcyjnych odpowiedzialność ponosi pracownik.

GMP a bezpieczeństwo żywności

W kwestii produkcji żywności definicję i zapisy dotyczące GMP znaleźć można w dwóch aktach prawnych:

- Rozporządzenie (WE) nr 2023/2006 z dnia 22 grudnia 2006 r. w odniesieniu do materiałów i wyrobów przeznaczonych do kontaktu z żywnością,

- Ustawa z dnia 25 sierpnia 2006 r. o bezpieczeństwie żywności i żywienia.

Zgodnie z informacjami, które zostały przedstawione powyżej, w przypadku Dobrej Praktyki Produkcyjnej produktów żywnościowych na końcu jest konsument/nabywca finalnego produktu. Można jednak wyodrębnić założenia, zarezerwowane ściśle dla tej branży, które pozwalają na zapewnienie najwyższej jakości produktów spożywczych.

Zasady Dobrej Praktyki Produkcyjnej w firmach produkujących żywność powinny określać czynności i warunki, jakie muszą zostać spełnione żeby produkcja żywności odbywała się w sposób pozwalający na zapewnienie właściwej jakości zdrowotnej produktu końcowego. GMP w tym przypadku to zasady postępowania oraz bazowe elementy, mające znaczenie dla poprawnego wdrożenia systemu HACCP.

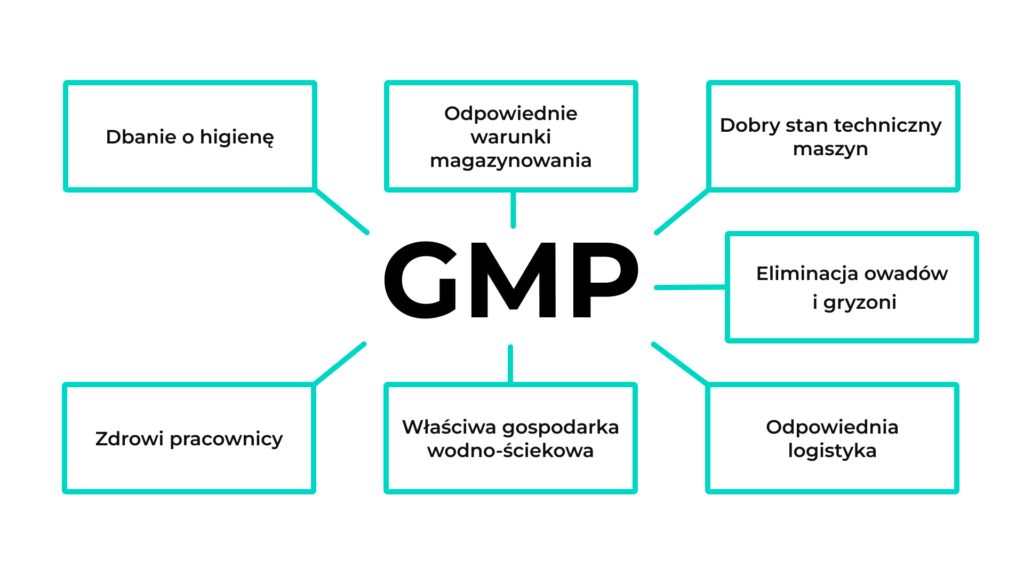

W firmach zajmujących się produkcją żywności GMP ma na celu dbanie o jakość odżywczą produktów oraz zapewnienie jakości zdrowotnej. Główne działania systemu GMP w przypadku zakładów wytwarzających żywność mają prowadzić do:

- utrzymania higieny na wysokim poziomie,

- stworzenia odpowiednich warunków magazynowania sprzętów, czynników chemicznych i produktów spożywczych,

- dbania o dobry stan techniczny zakładu produkcyjnego,

- podejmowanie działań eliminujących owady i gryzonie w zakładzie produkcyjnym,

- odpowiednia logistyka, tj. właściwe rozmieszczenie, oświetlenie oraz wentylacja działów produkcyjnych oraz magazynów,

- utrzymanie gospodarki wodno-ściekowej,

- kontrola stanu zdrowotnego pracowników.

Wdrożenie systemu GMP w firmie produkującej żywność oraz przestrzeganie określonych zasad pozwala zachować dobrą jakość produktów oraz zapewnienie bezpieczeństwa zdrowotnego żywności. Eliminują również takie ryzyka jak, np. zanieczyszczenia produktu.

W Webszkolenie zapraszamy do skorzystania ze szkoleń dla:

- pracowników produkcji artykułów spożywczych,

- pracowników stołówki,

- pracowników kawiarni, cukierni lub piekarni,

- pracowników branży HoReCa,

- pracownika obrotu żywnością (np. sklepy).